热锻模具钢用于制造高温状态下压力加工的模具,具有高速、高温、强负荷、高韧性的恶劣工作环境,型腔内局部温度可高达600℃,因此热稳定性能成为热锻模具钢的一个重要指标。

本文分析的汽车用热锻模材料为H13,采用电渣重溶和普通热处理,设计硬度为48±1HRC,使用初期即发生开裂。宏观观察模具外观,模具锻造比较大,型腔较深,开裂位置贯穿模具型腔最深处。宏观图片如下图:

图1 样品实物照片及开裂位置

图2 断口宏观图片

根据模具的失效情况,我们分别对模具的工况,材料,热处理指标硬度、金相等进行了失效分析检测

样品前处理

一、硬度测试

结果分析:模具型腔内硬度有明显降低,基体硬度超出设计要求。

二、化学成分

结果分析:模具化学成分符合标准规范要求,未见异常。

三、金相分析

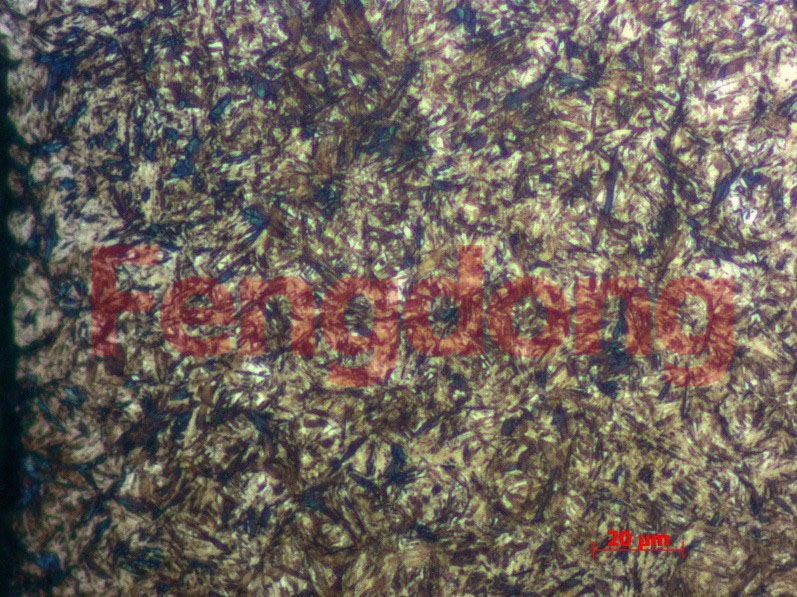

图3 1#件模具型腔表面显微组织 100×

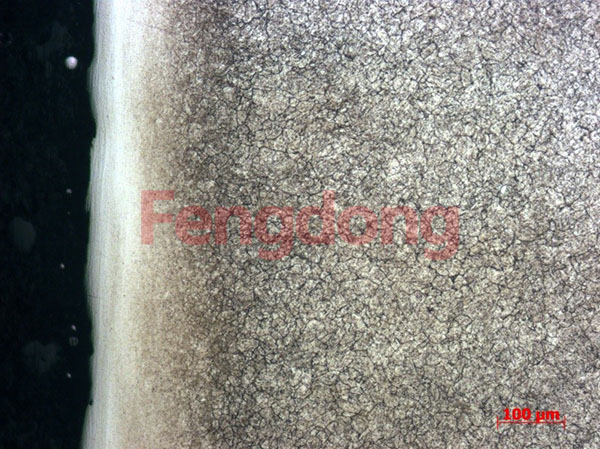

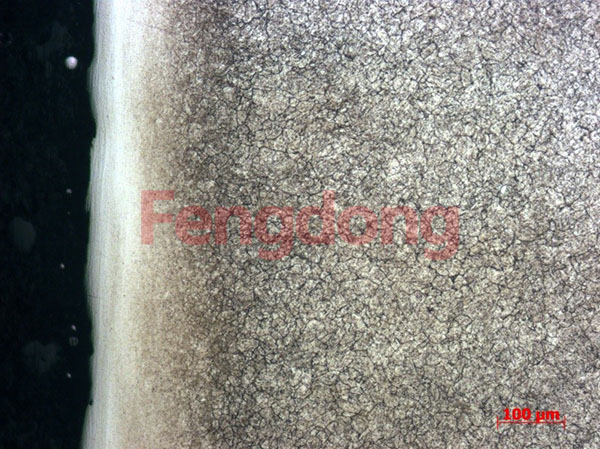

图4 1#件模具型腔热疲劳裂纹显微组织 500×

图5 1#件模具型腔热疲劳裂纹未腐蚀 500×

图6 1#件垂直于型腔面带状组织 100×

图7 1#件心部晶粒度 100×

图8 1#件裂纹附近显微组织 100×

图9 1#件裂纹附近显微组织 500×

图10 1#件基体显微组织 500×

图11 1#心部夹杂物未腐蚀 200×

结果分析:失效模具显微组织如图3至图11所示。经过对比分析,分析结果如下:型腔面存在<0.1mm的热疲劳裂纹(见图3-5),基体组织为粗大贝氏体+回火马氏体+少量共晶碳化物(见图9/10),钢材存在成分偏析,组织偏析形成的纤维带状组织与裂纹方向平行(见图6/8),基材晶粒度8级(见图7),有轻微夹杂物(见图11)。模具心部存在较粗大的针状贝氏体,组织有明显的偏析,可能热处理过程存在不规范。

四、分析结论

1、宏观观察样品,裂纹起始位置位于型腔内部一端中间位置,模具型腔有使用痕迹,导向凸起有撞击痕迹,断面裂纹走向由型腔面向基体呈河流状延伸;

2、模具型腔处硬度为46HRC,基体硬度为51.5HRC左右,超出设计要求,型腔面由于使用受热产生了硬度降低和疲劳微裂纹;

3、模具成分符合H13范围要求,但存在微观偏析,经过显微硬度对比,偏析处硬度约550HV1,远离偏析处约500HV1,当基材偏析较严重时,易使钢材力学性能产生各向异性,并且失效模具型腔面与带状组织垂直,有利于裂纹扩展。

4、综合以上分析,失效模具基体组织较粗大、硬度较高,是材料脆性增加的主要原因。