奥氏体不锈钢具有优良的耐蚀性,广泛应用于医疗器械、石油化工、海洋工程、交通运输等行业。但是由于它的硬度非常低,耐摩擦磨损性能较差,很大程度上限制了它在大多行业中的应用。经研究发现奥氏体不锈钢可以通过渗碳或渗氮等方法来提高表层硬度,并且耐腐蚀性不受影响。本文针对研究的情况进行探讨。

01核心技术及难点

不锈钢表面硬化的主要核心技术及难点如下:

1)钝化膜去除

奥氏体不锈钢耐腐蚀原理是在不锈钢的表面覆盖着一层致密、化学稳定、且能够进行自修复的Cr2O3钝化膜,能够阻碍空气当中或者周围环境当中的氧进入不锈钢内部,从而大大延缓了腐蚀的产生。但这层钝化膜在常规的渗碳或者氮化温度下,也会阻碍氮或碳原子进入奥氏体不锈钢内。所以如何在渗碳或者渗氮的过程前,有效去除这层致密的Cr2O3钝化膜是整个不锈钢硬化技术的核心内容之一。目前,不锈钢去除钝化膜的方法有盐浴法、离子法和气体法、机械喷砂、化学浸泡、纳米转化膜等方法。

2)硬化温度

奥氏体不锈钢硬化处理可采用高温硬化和低温硬化,高温硬化一般硬化温度≥550℃,经过高温硬化处理的奥氏体不锈钢表面可获得≥1200HV0.1的较高硬度,从而具有良好的耐磨性,但是由于硬化温度高,使得硬化层中氮化铬或碳化铬析出,造成贫铬现象从而大大降低了其耐蚀性能;低温硬化一般温度为400-450℃,既可形成S相又可避免硬化层中氮化铬或碳化铬析出,从而具有较高的耐磨性和耐蚀性 。

02研究方法及过程

本次研究采用316L奥氏体不锈钢进行低温气体氮碳共渗的硬化研究,具体方法及过程如下:

1)固溶处理

将奥氏体不锈钢316L在真空气淬炉中先进行固溶处理,加热温度为1050-1150℃,保温时间3-5h,保温结束后气淬,氮气压力为5-8bar。

2)气体法炉内破膜处理

将固溶处理后的奥氏体不锈钢316L放入气体低温氮碳共渗设备中抽真空,真空度≤10Pa后通入氮气至90000Pa ,重复抽真空和充氮气3次。冲入2000Pa氮气,升温至250℃,通入破膜气氛至压力为60KPa;保温1-2h;再升温至380℃,通入破膜气氛至压力为95KPa,保温2-5h。

3)低温氮碳共渗处理

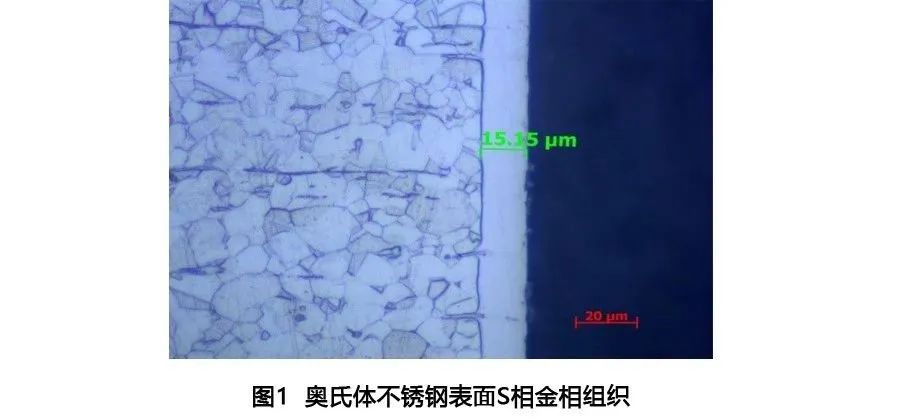

破膜结束后直接将温度升至420±2℃进行氮碳共渗,时间为15-30h,炉内通入NH3:1-2L/min,CO:0.5-1L/min。炉内压力设置为70000-90000Pa。共渗结束后随炉降温出炉。处理后表面可获得15-30um的耐蚀硬化层,即S相,如图1所示。表面硬度为1100-1400HV0.1,比处理前的奥氏体不锈钢硬度提高4-6倍,具有较好的耐磨性。

4)后处理

低温氮碳共渗处理后的进行电解抛光,去除表面2-3um的非S相。经过电解抛光处理的奥氏体不锈钢表面回复金属光亮色且S相均匀连续,未出现S相断裂的现象,此时经过电解抛光的奥氏体不锈钢耐盐雾试验时间≥500h,具有优良的耐蚀性能。电化学腐蚀试验结果如图2、图3所示,420℃的氮碳共渗耐腐蚀性与原来基体相当;380℃的氮碳共渗耐腐蚀性比基体还有提升。

03结论

奥氏体不锈钢可以通过气体破膜并经低温氮碳共渗、电解抛光后,表面硬度可由基体硬度的140-300HV大幅提高至1000HV0.1以上,耐腐蚀性与基体基本保持不变或者略有提高。