混晶是指晶粒度大小不一的混杂在一起。通常把相差3-4级晶粒度的晶粒同时出现在金相组织当中的情况,就认为发生了混晶。当大晶粒所占比例超过10%时,将容易造成机械零件的早期失效。

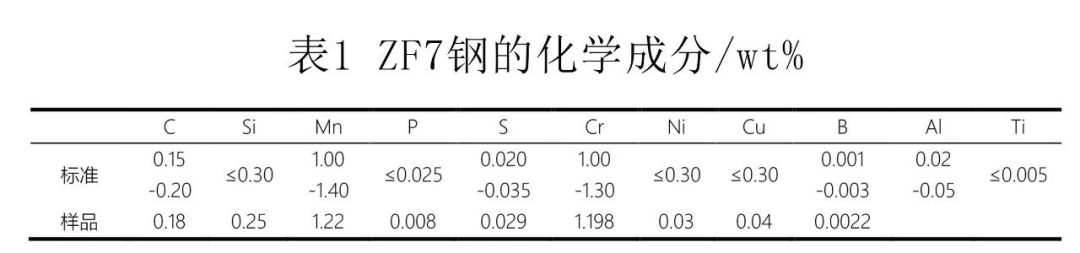

以ZF7钢零件为例,渗碳硬化层深度要求在1.2-1.9mm513HV1,钢的化学成分见表1,分析样品均位于加热室中心位置(见图1)。

01 实验方案

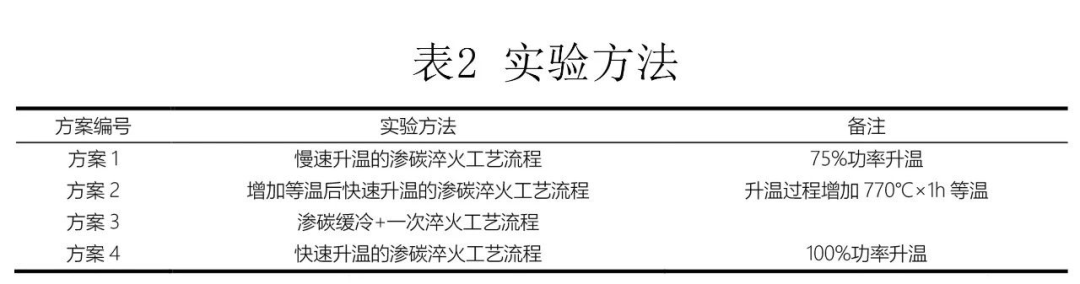

根据经验或现有的生产工艺,设计了4种实验方案(表2)。

根据相关标准:以晶粒度≥5级,可以接受3级和4级的面积百分比不超过观察视场面积10% , 没有<3级的晶粒出现的金相组织判为没有混晶。

02 实验

1)慢速升温的渗碳淬火工艺流程

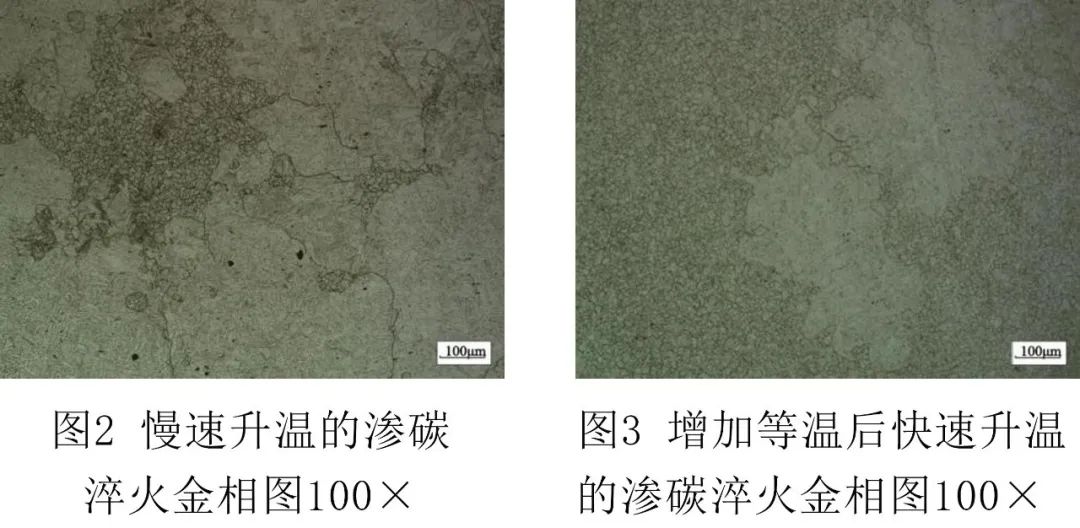

加热输出功率由90%降至75%,升温时间4h,经940±5℃渗碳840min降温直接淬火,得到的金相组织存在混晶(图2),不符合标准要求的≥5级晶粒度。

2)升温过程增加770℃等温后快速升温的渗碳淬火工艺流程

加热输出功率按90%升温,过程中增加770℃×1h的等温,升温时间2h+770℃等温1h,经940±5℃渗碳840min降温后淬火,得到的金相组织存在混晶(图3),不符合标准要求的≥5级晶粒度。

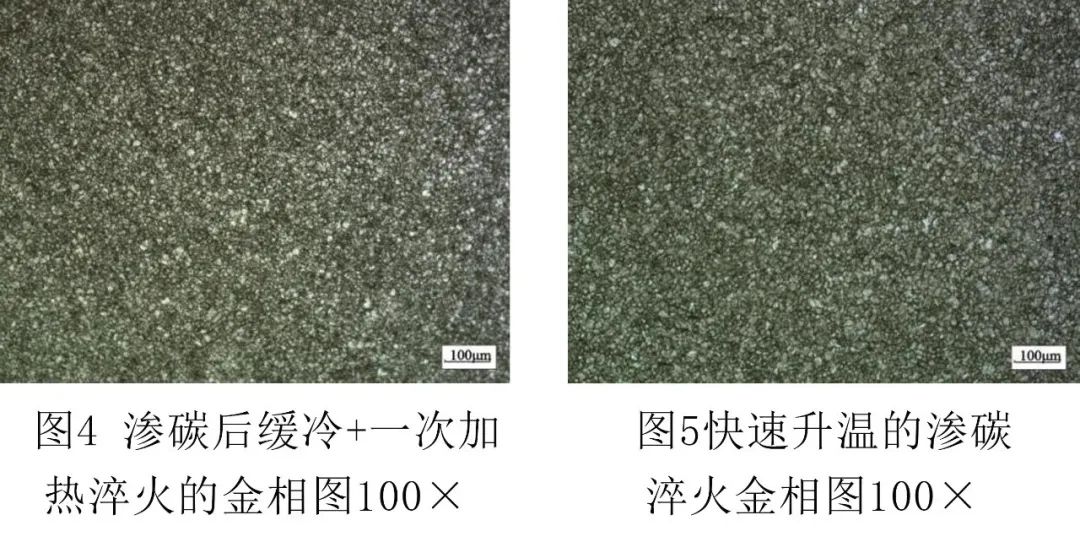

3)渗碳缓冷+一次加热淬火

整炉产品经940渗碳630min并降温至880±5℃均热后,搬入前室缓冷90min,工件温度降低至300±50℃,再进行一次加热淬火,得到的晶粒度≥5级(图4),符合标准要求。

4)快速升温的渗碳淬火工艺流程

整炉产品经450℃预热处理后进炉,加热输出功率提高至100%,升温时间1.5h,经940±5℃渗碳840min降温后淬火,得到的晶粒度≥5级(图5),符合标准要求。

03 讨论

1)渗碳后缓冷+一次加热淬火改善晶粒度

在940±5℃渗碳得到一定渗层和碳浓度梯度后降温到600℃以下,奥氏体转变为珠光体团+铁素体,再加热到淬火温度淬火。在降温过程中奥氏体中的碳化物粒子析出,再次加热时,由于加热温度远低于渗碳温度,弥散分布的碳化物粒子将不会溶解或少量溶解,对奥氏体晶界产生钉扎作用,限制了奥氏体晶粒的长大。同时在降温和升温的组织转变过程中,奥氏体晶粒得到重新形核长大,渗碳时产生的不均匀晶粒将得到了改善。

2)快速升温改善晶粒度

根据形核长大的相变理论,在Ac1以上一定温度范围,奥氏体晶核先在珠光体内形成,稳定长大至相邻晶粒的晶界接触,形成奥氏体初始晶粒。奥氏体初始晶粒度决定于形核率N和长大速度G的比例,加热速度快,奥氏体形核率大,长大速度相对形核率较小,即形核率N和长大速度G的比值N/G就越大,将获得更多的起始晶粒。在一定时间内形成晶粒数量越多,奥氏体晶粒将不可能充分长大。且弥散质点的分布有利于阻止晶粒长大,所以均匀细小的初始奥氏体晶粒在高温长时间保温也不会明显长大。

04 结论

1)升温速度慢、升温时间长,升温过程的某一温度区间形核率N和长大速度G的比值N/G小,早形核、先长大的晶粒吞并后形核、未充分长大的细小晶粒,是导致热处理后出现混晶的因素之一。

2)采用渗碳缓冷+一次加热淬火的工艺,能够避免出现混晶,但增加处理周期和能耗,综合成本提高。

3)提高预热温度至450℃,缩短在加热炉的升温时间,提高升温速度,可以避免出现混晶,且处理效率有一定提高,综合成本降低。