在整个气体渗碳热处理过程中,工件表面的碳势是随着渗碳时间的延长而不断提高,并不断地趋近气相碳势,但始终不等于气相碳势。因此,青岛丰东热工技术有限公司探索了提高渗碳速度的工艺, 收到了较满意的经济效果。

一、气体渗碳过程中碳的传递与扩散

长期以来,有些人假设气体渗碳一经开始,工件表面的碳势就立刻与炉内气氛碳势相等,而且在整个渗碳过程中维持不变 这与事实并不相符。它束缚我们的思路,是长期来渗碳速度缓熳的根源。现在一 般认为,工件表面的碳势并不等于炉内气相碳势,在整个气体渗碳过程中,工件表面的碳势随着渗碳时间的延长而不断提高,并不断地趋近气相碳势,但始终不等于气相碳势。气相碳势与工件表面碳势之差是碳从气相介质过渡到工件表面的驱动力。

二、气体渗碳速度慢的原因分析

气体渗碳速度慢的主要原因是:不敢使气相碳势高出工件表面技术上要求的碳浓度所对应的碳势,即使有所高出,其幅度也不大,总认为气相碳势保持与工件表面碳浓度相当为宜。气相碳势不高,表面碳浓度也不高,且其上升缓慢,碳向工件内部扩散迁移就慢,渗碳速度当然就慢。

三、提高气体渗碳速度的工艺实施

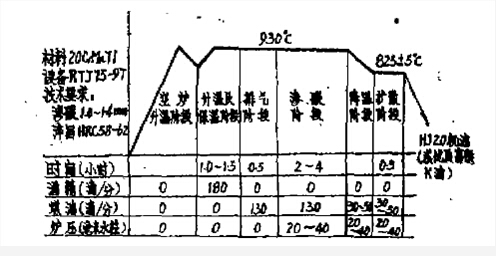

要提高气体渗碳速度,首先要从概念上更新,对扩散第二定律(在半无限大物体中)微分方程的边界条件要进行修正,气体渗碳热处理的碳传递模型要进行修正,通过较大幅度提高气相碳势,可以达到提高渗碳速度之目的。几年来,我们经过上百次的生产性探索试验, 积累了一些经验。现以20CrMnTi钢为例,介绍一下这方面的工艺。

20CrMnTi钢渗速较快的气体渗碳工艺

这个工艺与原工艺的主要区别有三点

第一点,升温、保温阶段用大滴量酒精(180滴/分, 大约合6毫升/分钟)代替煤油, 一是可以防止阻碍渗碳的炭黑和焦油的产生,二是同体积的酒精产气量比煤油大一倍(在标态下,每毫升产气量:煤油0.75升,酒精1.55升)大量酒精分解气体可迅速排除热处理炉内不利于渗碳的空气,又可冲刷工件表面, 使其洁净,处于活化状态.提高吸附活性碳原子能力,为提高渗碳速度作好必要的准备。

第二点, 排气阶段用煤油,使炉内迅速达到要求的渗碳气氛。渗碳阶段用作渗碳剂的煤油,由常规的80~90滴/分钟(2.5~3毫升/分钟)提高到130滴/分钟,以迅速提高炉内气相碳势。气相中碳原子传递到工件表面的驱动力增大.可以在短时间内,使工件表面碳浓度迅速提高,这就加决了渗碳热处理速度。这好比自来水塔,塔身越高,压力越大,流水速度就越快.同体积盛水缸在较短时间内就可充满。

第三点, 增加降温、扩散阶段。由于煤油滴量增大,渗速固然很快,但表面碳浓度较高, 一般情况下是不希望的。为了解决这一问题,增加降温,扩散阶段是必要的 其目的是:一方面,通过继续向内层扩散, 降低表面碳浓度,增加渗碳层深度,使其达到技术要求。剥层分析表明,渗碳层表面碳浓度可以控制在0 85~1.05%之间。另一方面,如果不降温扩散,奥氏体含碳量太高,马氏体开始转变点MS和转变结束点Mt就向低温方向移动,热处理淬火后保留大量残余奥氏体,硬度低,一般在HRC40~55之间,没有达到工件渗碳淬火获得表面高硬度目的。为此,必须降温扩散,使过量的碳化物从奥氏体中析出,使其含碳量和合金元素浓度下降,使Ms、MI提高。这样淬火冷却时奥氏体转变成马氏体所需自由能降低,未转变的残余奥氏体就少,使工件硬度达到HRC60以上(淬优质富顿K油比淬HJ20机油硬度还要高3~6HRC)第三方面.降温扩散阶段为渗碳后直接淬火冷却创造了必要条件。这对批量生产简化热处理操作.缩短生产工期, 节省电能,减少工件热处理变形,提高产品质量都大有好处。

四、结论

1、常用渗碳钢20CrMnTi,要求渗碳层深度1.0~1.4mm(或0.9~1.3mm),应用上述工艺,渗碳阶段只需2.5小时(或2小时),降温扩散需3小时,渗期共5.5小时,整个渗碳周期约9小时。过去我们按传统工艺干,渗期需要8~l0小时,整个渗碳周期需12小时以上 。两者对比,本工艺节时25%以上(即渗碳速度提高25%以上)。

2、采用新工艺, 产品热处理质量有所提高。本工艺渗层深度可达中、上限,接触疲劳强度可望提高,渗层中碳化物颗粒细小弥散。硬度大于HRCS0,耐磨性可望增加.由于渗碳热处理后降温扩散直接淬火,避免渗碳后高温空冷和第二次加热淬火而产生的表层微氧化脱碳, 因而可提高表面压应力,可望有较高接触疲劳和弯曲疲劳强度,提高另件服役寿命。